Der Mistral-a: Bensheimer Flugzeugbaugeschichte

“Jeden Abend nach der Arbeit trafen wir uns und dann ging’s los.”

Nach gut 45 Jahren geht eine Flugzeugbaugeschichte zu Ende: Der in Bensheim gebaute Prototyp Mistral-a trat seinen Weg ins Deutsche Museum München an. Gespräche mit Eigentümer Horst und Roswitha Gaber, Miterbauer Alois Fries, Zeitzeugen Werkstattleiter Hermann Landgraf und Fritz Schader.

Die Vorgeschichte: D-34c

1968 hatte die Haltergemeinschaft Alois Fries, Hartmut Frommhold und Horst Gaber, ein Segelflugzeug von der Akaflieg Darmstadt übernommen: die D-34c. Die D-34c der Akaflieg Darmstadt, Erstflug 1958, hat einen mit Schaumstoff gestützten Sperrholzflügel mit Schrempp-Hirt-Bremsklappen und einen Stahlrohrrumpf mit GFK-Verkleidung.

1968 übertrug die Akaflieg ihre D 34c an die Haltergemeinschaft Fries, Frommhold, Gaber, mit dem neuen Heimatflugplatz Stadtwiesen Bensheim. 1974 ging sie an die letzten Eigentümer Georg Waitzek und Hans-Günther Heinen, welche sie dann am 28. September 1980 dem Segelfliegermuseum Wasserkuppe schenkten. (Quelle: Segelflugmuseum, DMMS-Post Frühjahr 2016)

Der einteilige, knapp 13 m lange Flügel der D-34c war umständlich beim Auf- bzw. Abrüsten zu handhaben, wie die neue flugbegeisterte Haltersgemeinschaft in Bensheim bald bemerkte. Es entstand die (zunächst scherzhafte) Abmachung: „Der nächste, der den Giggel vom Acker holt, bringt gleich eine Säge mit. Dann schneiden wir die Flügel auseinander!“ Aber ein genauerer Blick zeigte: Mit einem einfachen Durchsägen wäre es nicht getan: Die D-34c besaß einen durchgehenden Kastenholm in Leichtbauweise. Nach der Teilung wären neue Ansatzstücke nötig gewesen, um die Beschläge wieder richtig befestigen zu können, die natürlich wieder nach allen Vorschriften geprüft werden müssten. Viel Aufwand. Dann doch lieber gleich zwei komplett neue Flügel. Am besten auch gleich mit einem aktuellen, besseren Profil.

Dieser Herausforderung fühlten sich Horst Gaber (angehender Berufsschullehrer für Metallbau/-Verarbeitung), Hartmuth Frommhold (Modellbaumeister am Institut für Flugmechanik TU Darmstadt) sowie Alois Fries (Werkzeugmachermeister) handwerklich gewachsen.

Immerhin hatte man in Bensheim schon einige komplette Flugzeuge in der Vereins-Werkstatt mitgebaut (Mü 13 Bergfalke, Ka8, Geier, Ka6…), konnte also schon mit einiger Erfahrung aufwarten. Mit dem kurze Zeit später dazugestoßenen Manfred Strauber (Hauptassistent und Dozent am Institut für Flugzeugmechanik TU Darmstadt), den guten Kontakten zur TU Darmstadt und zur Akaflieg (hier besonders zu „Mc“ Hinz, Werkstattleiter) fühlte man sich der Aufgabe auch theoretisch gut gewachsen. Aus der Idee entstand 1970 ein konkreter Plan.

Der Bau der geteilten Flügel

“Jeden Abend nach der Arbeit, so ab 18:00 h trafen wir uns und dann ging’s los.”

Zukunftsorientiert wie man war, entschied man sich für das moderne Profil (FX66-S-196, z.B. wie bei D-37 oder LS1). Außerdem sollten die Flügel in der neuartigen Doppelsandwichbau-Weise (heute Standard) mit glasfaserverstärktem Kunststoff (GFK) erstellt werden. „Man hatte damals erst wenig Erfahrung im Umgang mit diesem neuen Werkstoff. Da wurde über Luftschleusen für die Werkstatt zwecks staubfreie Verarbeitung ernsthaft diskutiert. Heute kaum vorstellbar,“ berichten damalige Zeitgenossen.

Im Gegensatz zum althergebrachten Aufbau von Innen (Holm) nach Außen (Beplankung) wurde zunächst die äußere Sandwich-Oberschale aus GFK und Balsaholz gebaut. In diese Oberschale kamen lange, über die komplette Flügellänge gehende Schlitze, in welche der Holmgurt (genauer der Obergurt) aus GFK über die komplette Flügellänge verklebt wurde. Dann kam der Holmsteg, bestehend aus GFK-ummantelten Sperrholz, der schließlich nach dem gleichen Prinzip über den Unter-Holmgurt das Ganze mit der Unterschale verband. Ober- und Unterschale wurden dazu wie zwei Brötchenhälften übereinandergeklappt und verklebt. Der Holm nimmt die Biegekräfte auf, während die Schale die Verbiegung (Torsion) verhindert.

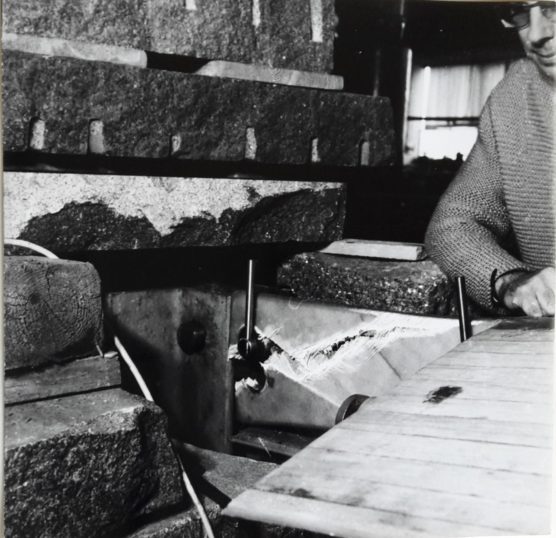

Zunächst baute die Crew ein vier Meter langes Flügelstück für den erforderlichen Bruchtest. Die Apparatur dafür stellte die Akaflieg zur Verfügung. Zur Sicherung des Bruchgerüstes kamen Grabsteine der Firma Kreuzer zum Einsatz. In der Werkstatt der Firma Hawig bestand der Flügel unter Laborbedingungen alle geforderten Tests und ging erst deutlich jenseits der geforderten Grenzwerte zu Bruch.

Das Misstrauen in die neue Bauweise, insbesondere in die Verklebung von GFK und Holz war groß. Flugs wurde der Bruchflügel wieder repariert und sicherheitshalber einem zweiten Bruchtest bei Alltagsbedingungen (z.B. Temperatur: 15°C und nicht 55°C wie im Labor) auf dem Außengelände der Firma Kreuzer unterworfen. Auch dieser Versuch verlief erfolgreich.

Jetzt stand dem Bau der geteilten Flügel nichts mehr im Wege.

Die Spannweite wurde auf 15 m erweitert, dem Maß für die neue Standardklasse. Markant bei den Doppeltrapezflügeln mit hoher Streckung ist die geringe V-Form mit nur 0,5 Grad. Die Anordnung als Schulterdecker blieb, genauso wie der Einbau der Schempp-Hirth-Bremsklappen.

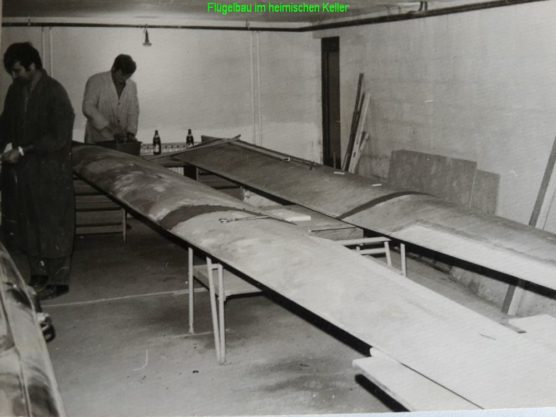

Als beim großen Brand 1972 nicht nur der Transportwagen verbrannte, sondern auch die bis dato genutzte Vereinswerkstatt zerstört wurde, bauten die angehenden Flugzeughersteller im heimischen Keller weiter.

Kaum waren die Flügel fertig, die geforderten Bruchtests erfolgreich bestanden, standen die Eigentümer vor dem nächsten Problem: die Anbindung an den Stahlrohrrumpf.

Ein neuer Rumpf

Ohne umfangreiche Umbauten mit entsprechenden Prüfungen war das nicht zu bewerkstelligen. „Schade um den schönen Rumpf. Dann lieber gleich ein Neuer,“ – gesagt, getan.

Der Rumpf, dieses Mal ebenfalls in GFK-Bauweise, entstand in einer Darmstädter Werkstatt und nicht mehr in Bensheimer Keller. Auch bei seiner Konstruktion flossen aktuelle Forschungserkenntnisse ein, hatte man dank der guten Vernetzung mit der TU Darmstadt doch Zugang zu neustem theoretischem Wissen und praktischem Know-How.

Die Form fällt ins Auge: Die Rumpfoberseite besitzt eine geradlinige Kontur, während die Unterseite durch eine Einschnürung eine deutlich geschwungene Linie erhält. Gemäß der Erkenntnis, umspülte Fläche erzeugt Widerstand, wurde die Fläche möglichst minimiert. Daher auch die auffallend schmale Rumpfröhre, die erst viel später wieder im Segelflugbau aktuell wurde (z. B. ASW 26).

Außerdem bekam der Rumpf zwecks optimaler Sicht eine geteilte Haube und einen kleinen Instrumentenpilz. Ähnlich wie bei einer DG300 liegen die Füße unter dem Plexiglas in der Sonne. „Dank der „Solarheizung“ waren die Füße selten kalt, dafür gab’s Sonnenbrand an den Zehen. Sehr unangenehm. Deshalb hatte ich immer zumindest Socken in den Sandalen an“, schildert Horst Gaber.

Die eleganten Holzgriffe für Bremsklappen, Steuerknüppel und Fahrwerk schnitzen sich die Erbauer selbst: „Holz liegt einfach besser in der Hand als dieses Plastikgelersch, gerade wenn man im Sommer schwitzt“. Das neue Einziehfahrwerk kam der Aerodynamik zugute.

Ein weiterer Unterschied zur D-34 war das neue Pendel-T-Leitwerk, das dem (damaligen) Stand der Technik entsprach.

Am Ende stand ein völlig neues Flugzeug bzw. Flugzeugtyp vor den vier Segelfliegern.

Das „Kind“ brauchte jetzt einen Namen. Eine französische Weinflasche, die ein Vereinskamerad als Aufmunterung in die Diskussionsrunde gestellt hatte, gab den Ausschlag. Auf dem Etikett stand in eleganter Schrift „Mistral“. Der Name war damit gefunden und die Flasche wurde zur Feier des Tages unverzüglich geleert.

Der Erstflug fand 1975 durch Hartmut Fromhold in Worms per Flugzeugschlepp statt (F-Schlepp war damals in Bensheim nicht möglich).

Gaber erinnert sich: „Damals wog unser Giggel noch 196 kg. Dann kamen die Flugerprobungen und damit einige zusätzliche „Angstlagen“ GFK, man hat dem neuen Werkstoff noch nicht richtig vertraut. Manche kleine Bauungenauigkeit wurde mit Microballon ausgeglichen, andere Instrumente, usw. Da erging es dem Vogel wie seinen Piloten: Er wurde im Laufe der Zeit schwerer, bis er zum Schluss 226 kg hatte, also der Giggel, net der Pilot …“.

Flugerprobung oder die Geduldsprobe

Alle viertel Jahre (später halbjährig) wurde das Flugzeug von einem externen Prüfer geprüft, gewogen und eine weitere vorläufige Einzelzulassung beantragt – und gegen entsprechende Gebühren – stattgegeben. Über 450 Einzelpunkte der Bauvorschriften mussten erflogen, berechnet oder sonst wie nachgewiesen werden: Festigkeitsnachweis, Biegeverhalten, Flatterverhalten usw.

Dabei ging es manchmal eher unkonventionell zu: So wurde die Zugbelastung der Schleppkupplung bis 500 kp überprüft, in dem die Vereinskameraden das Flugzeug mit definierter Kraft über den Platz zogen: schwanzwärts, seitlich. Durch den erfolgreichen Start mit intakter 500 kp-Sollbruchstelle war die Stabilität in Richtung „vorne-unten“ schon nachgewiesen.

Es gab während der Erprobung noch einige Änderungen: Beispielsweise war das Höhenruder anfangs mit einem symmetrischen Profil ausgestattet, welches sich nicht bewährte (Stichwort Druckpunktwanderung). Es wurde einvernehmlich geändert, außerdem die Dämpfung durch die charakteristischen „Keulchen“ verstärkt. Durch den schmalen Rumpf entstanden ungewohnte Schwingungen, die ebenfalls durch Änderungen am Leitwerk ausgeglichen wurden.

Mit dem eher ungewohnten „Ausklink-Hebel“ kamen die Piloten gut zurecht. Aber dem Luftfahrtbundesamt (LBA) war er suspekt: 5 kp Zugkraft sei zu gering, da könne es zu ungewollten Ausklinkvorgängen kommen. Also vermaß man zunächst mit einer Federwaage die Ausklink-Vorrichtungen in den Vereinsflugzeugen und baute mühevoll eine entsprechende Feder an den Hebelmechanismus des Mistrals. Jetzt monierte das LBA, die Zugkraft 15 kp sei doch viel zu stark, das wäre zu unhandlich für einen Piloten, vermutlich seien 5 kp völlig ausreichend…

Endlich, gut elf Jahre nach dem Erstflug bekam der Mistral-a1986 seine Musterzulassung.

„Zu Beginn dachten wir ja noch, wir könnten mit dem Eigenbau Geldsparen. Aber dass war ein Witz! Mit den gesamten Investitionen hätte man locker ein nagelneues Flugzeug mit allem Pipapo bekommen“ resümiert Gaber. „Wir hatten mal ausgerechnet, dass sich alleine die Ausgaben für das Bier während der gesamten Planungs-, Bau- und Erprobungszeit auf ca. 10.000 DM summiert haben dürften…“

Flugeigenschaften und Erlebnisse

Und wie sind/waren die Flugeigenschaften des Mistral-a’? „Unproblematisch, “ antwortet sofort Roswitha Gaber, Ehefrau und ebenfalls langjährige Mistral-Pilotin. „Schwieriger war die Umgewöhnung von Holzflugzeugen auf Kunststoffflieger: Anfangs reagierte man für Richtungskorrekturen während des Anschleppens beim F-Schlepp mit starken Quer- und Seitenruder-Vollausschlägen und wunderte sich, wie der Mistral mit seiner geringen V-Stellung zu tanzen anfing. Heute hält man die Richtung am Boden nur mit dem Seitenruder, normalerweise ohne Vollausschlag. Beim Landen ist die Klappenwirkung weniger gut wie beispielsweise bei der LS4, eher wie bei einem Astir. Aber daran hat man sich schnell gewöhnt,“ ergänzt Horst Gaber. Die Akaflieger vermaßen und dokumentierten seine Flugeigenschaften wissenschaftlich exakt. Rund 40 Piloten flogen den Mistral-a, darunter zwischendurch Sohn Martin und bis zum Schluss regelmäßig auch Roswitha Gaber. „Das gab anfangs ein Aufsehen: Eine Frau am Steuerknüppel war schon für viele aufregend. Aber dann auch noch in einem Prototyp, welch’ ein unkalkulierbares Risiko – so ein Blödsinn. Roswitha hatte ihren Schein und konnte fliegen, genau wie ich. Waren halt andere Zeiten damals,“ schüttelt Horst Gaber immer noch ungläubig den Kopf.

„Beim Aufbauen, da muss man aufpassen: Die Flügelenden müssen waagrecht gehalten und dürfen nicht wie gewohnt nach oben gedrückt werden,“ erläutern die Eigentümer. „Wir haben hier fast keine V-Stellung und die Holme greifen ungewohnt senkrecht ineinander. Die verkanten sonst, dann geht nix mehr oder schlimmer, es geht was kaputt…“.

Am Ende stehen rund 2000 h Flugstunden und 1066 Starts im Bordbuch, unfallfrei wohlgemerkt. Gut, das Fahrwerk, als Schwinge ausgelegt, nahm hin und wieder bei einer herzhaften Landung oder einem Mäuseloch in der Landebahn alle Kräfte auf sich und knickte sicherheitshalber ein. Aber es war genau dafür gebaut, einfach austauschbar und als Ersatzteil immer vorrätig „Eins liegt noch im Keller, das geht jetzt mit ins Museum….“.

Aber warum geht dieser Mistral jetzt ins Museum? „Ich bin als Eigentümer der ursprünglich vier Erbauer bis zum Schluss übrig geblieben und stehe somit als Hersteller in den offiziellen Papieren. Würde ich ihn verkaufen, würde im Zweifelsfall die Produkthaftung immer auf mich zurückfallen. Bei der heutigen Gesetzeslage will ich mir das nicht antun. Ich bin jetzt 80 Jahre alt. Roswitha und ich wollen nun unsere fliegerische Rente in aller Ruhe genießen. War eine tolle Zeit den Giggel zu bauen und so lange zu fliegen. Wir hatten nie den sportlichen Ehrgeiz, aber haben jeden Bart mit Wonne ausgekostet. Doch jetzt ist genau die richtige Zeit,“ sinniert Gaber und lehnt sich entspannt zurück.

Der Mistral-a hat seinen Platz im Deutschen Museum gefunden: in luftiger Höhe elegant über den Dingen schwebend.

Wir werden den markanten Vogel am Bensheimer Himmel vermissen – und die unverwechselbaren Anflüge seines Besitzers.

Nachtrag: Mistral-c

Hartmut Fromhold und der mittlerweile verstorbene Manfred Strauber gründeten gemeinsam mit H.O. Bauer Mitte der 70er Jahre die Firma Ingenieur-Büro Strauber/Frommhold (ISF). Ziel war die Weiterentwicklung des Mistrals zu einem Clubklasse-Flieger: Das Ergebnis war der völlig überarbeitete Mistral-c, der nicht mehr viel mit dem Erstling Mistral-a gemeinsam hat. Anfänglich fand die Produktion noch in Seeheim statt, bevor sie 1979 zu Mistral Flugzeugbau umfirmierte und nach Haßfurt umzog. Insgesamt wurden von 1976-1983 70 Mistral-c hergestellt.

Quellen:

- P. Seliner, Segelflugzeuggeschichten (Deutsches Segelflugmuseum Wasserkuppe)

- D. Geistmann „Die Segelflugzeuge und Motorsegler in Deutschland“

- Gespräche mit Eigentümer Horst und Roswitha Gaber, Miterbauer Alois Fries, Zeitzeugen Werkstattleiter Hermann Landgraf und Fritz Schader